9.00 - 18.00 ПН - ПТ

+7 495 989-22-49

+7 800 707-07-29

info@insat.ru

Информационная система компрессорного цеха магистрального газопровода

Заказчик: «Лентрансгаз», «Тюменьтрансгаз» ПАО «Газпром».

Разработчик: ООО НПФ «Сенсорика»

Описание технологического процесса

Компрессорный цех предназначен для повышения давления в магистральном трубопроводе и состоит из ряда газоперекачивающих электроприводных агрегатов. Описание типовой системы дано на примере компрессорных цехов Смоленского ЛПУ «Лентрансгаза».

Информационная мощность системы «ИНФО-КЦ-С» компрессорных 1-го, 2-го цехов Смоленского ЛПУ «Лентрансгаза»:

Количество измерительных (аналоговых) каналов.....................................................................688

Количество информационных (дискретных) каналов.................................................................768

Количество релейных выходов (для сигнализации и блокировок).............................................688

Приборный уровень

Разработчик: ООО НПФ «Сенсорика»

Описание технологического процесса

Компрессорный цех предназначен для повышения давления в магистральном трубопроводе и состоит из ряда газоперекачивающих электроприводных агрегатов. Описание типовой системы дано на примере компрессорных цехов Смоленского ЛПУ «Лентрансгаза».

Информационная мощность системы «ИНФО-КЦ-С» компрессорных 1-го, 2-го цехов Смоленского ЛПУ «Лентрансгаза»:

Количество измерительных (аналоговых) каналов.....................................................................688

Количество информационных (дискретных) каналов.................................................................768

Количество релейных выходов (для сигнализации и блокировок).............................................688

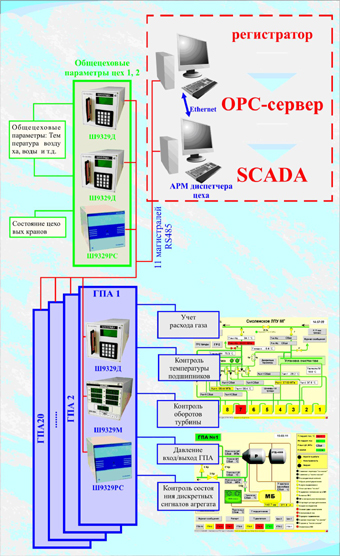

Состав и структура системы автоматизации

- Приборы серии Ш9329 (НПФ «Сенсорика») – 59 шт.

- 11 магистралей RS-485 (протокол MODBUS RTU)

- Резервированная станция оператора (MasterSCADA и «Сенсорика OPC-сервер»)

Основные особенности системы

- двухуровневое резервирование информации – архивы на ПК, архивы в энергонезависимой памяти приборов

- горячий резерв АРМ диспетчера (резервированная версия MasterSCADA) – в случае отключения одного ПК второй ПК автоматически начинает опрос всех магистралей с приборами

- при нарушении обмена по информационным магистралям система полностью сохраняет свою работоспособность, прибора имеют свой внутренний алгоритм работы и свою собственную индикацию

Приборный уровень

- контроль параметров технологического процесса

- световая и звуковая аварийная и предупредительная сигнализация

аварийный останов агрегатов

Верхний уровень

- сбор информации обо всех технологических параметрах

- цветовая и звуковая сигнализация

- архивирование всех дискретных и аналоговых сигналов

- формирование сменных рапортов

- документирование действий оператора

- информирование оператора о состоянии системы управления газоперекачивающими агрегатами, положении цеховых и агрегатных кранов, значениях всех технологических параметров

- формирование архивов параметров и событий

- просмотр архивной информации за выбранные промежутки времени

- формирование отчетов

- самодиагностика работоспособности системы с выдачей сообщений о месте неисправности

- оперативная передача информации об основных технологических параметрах, аварийных ситуациях в центральный диспетчерский пульт ЛПУ и другие службы и системы (в системах «Тюменьтрансгаза»)

Сроки выполнения проекта

Разработка тех задания, структуры системы, монтаж и конфигурирование приборов, разработка проекта на Master SCADA, были выполнены за 4 месяца.

Достигнутый результат

Повысилась эффективность работы агрегатов за счет:

- осуществления точного учета ресурса оборудования, благодаря формированию архивов по всем технологическим параметрам и построению временных графиков

- уменьшения времени реагирования оператора на события технологического цикла

- снижения числа ошибок при принятии решения, благодаря одновременному представлению информации об оборудовании, находящемся на значительном удалении друг от друга

- сокращения числа ручных операций, выполняемых персоналом

Дополнительно внедрение системы позволило

- произвести замену устаревшего и выработавшего ресурс оборудования

- увеличить срок эксплуатации оборудования за счет обеспечения оптимального режима работы

- сократить расходы на обслуживание

- обеспечить автоматический учет расхода газа на собственные нужды

Аналогичные системы установлены или проектируются на многих (более 15) аналогичных КЦ ЛПУ «Лентрансгаза» и ООО «Тюменьтрансгаза» ПАО «ГАЗПРОМ».