АСУ ТП сатурации в производстве сахара

Разработчик: ООО «НПО ТЕХНОКОНТ»

Описание технологического процесса

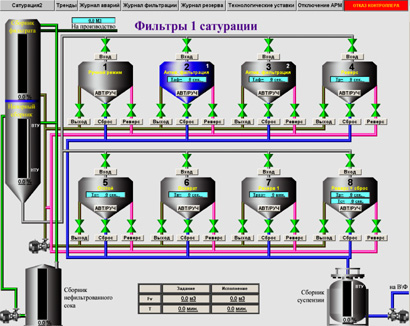

Программно-технический комплекс «Сатурация» предназначен для построения системы автоматизированного контроля и управления технологическим процессом фильтрования сока в свеклосахарном производстве и грязного промоя в сырцовом производстве.

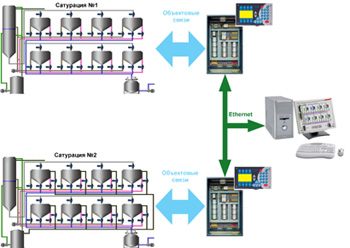

Программно – технический комплекс (ПТК) представляет собой единую структуру двух функционально связанных частей – системы контроля и управления на базе контроллеров в шкафном исполнении (СКУ) и автоматизированного рабочего места оператора (АРМ), реализованного на базе РС.

СКУ представляет собой две автономные системы для каждой из ниток сатурации, смонтированных в одном или двух компоновочных шкафах. Каждая из систем построена на базе промышленного контроллера ТКМ410 и оснащена встроенной операторской консолью, модулями ввода дискретных и аналоговых сигналов и вывода дискретных сигналов.

Автоматизированное рабочего места оператора (АРМ), реализовано на базе персонального компьютера (РС). Вся информация, необходимая для его функционирования компонуется в СКУ и передается в АРМ посредством локальной вычислительной сети.

При отключении АРМ, за счет наличия встроенной в СКУ операторской консоли, ПТК не теряет своей живучести, за исключением выполнения функций графической компьютерной визуализации визуализации, архивации и документирования.

Назначение СКУ

СКУ предназначена для реализации схем автоматического программно-логического управления арматурой, автоматической системы защитных блокировок и дистанционного управления заслонками при ручном способе управления процессом:

- Визуализация состояния уровней в сборниках фильтрованного, нефильтрованного соков, напорном сборнике и сборнике суспензий

- Визуализация состояния исполнительных механизмов в «Ручном» и «Автоматическом» режимах управления

- Возможность управления процессом в «Ручном» режиме управления

- Перевод фильтра из «Ручного» режима управления в «Автоматический» и управление технологическим процессом

- Фиксация начала режима работы фильтра в режиме «Активной фильтрации» и расчет ее длительности

- Формирование и визуализация очередности поступления фильтров на регенерацию

- Расчет объема отфильтрованного совокупностью фильтров сока («Регенерация по объему») и времени их пребывания в режиме Активной фильтрации сока («Регенерация по времени»)

- Перевод фильтра в режим «Регенерация» и организация переключения этапов «Реверс», «Сброс», «Отстой», «Возврат» этого режима в зависимости от заданной длительности их выполнения и визуализация длительности протекания перечисленных этапов

- Организация цикличности работы фазы «Сброс» суспензии в зависимости от уровня суспензии в ее сборнике

- Вывод фильтра в «Резерв» и ведение очередности пребывания фильтров в «Резерве»

- при падении уровня в напорном баке ниже нижнего технологического уровня с учетом «времени реакции» фильтра

- принудительный вывод фильтра в «Резерв» по требованию оператора

- Организация очередности пребывания фильтров в «Резерве»

- Вывод фильтра из «Резерва»

- при возрастании уровня в напорном баке выше верхнего технологического уровня с учетом «времени реакции» фильтра

- по истечении времени пребывания фильтра в «Резерве»

- принудительный вывод фильтра из «Резерва» по требованию оператора

-

Принудительная регенерация фильтра

- из режима «Активная фильтрация»

- из режима «Регенерация»

a. Формирование сообщений об аварийном состоянии уровней (верхнего и нижнего предельного) в технологических сборниках

b. Формирование аварийных сообщений, перевод фильтра в «Ручной» режим управления и закрытие исполнительных механизмов при их аварии.

Назначение АРМ оператора

Автоматизированное рабочее место оператора построено на базе пакета программ Master SCADA и предназначено для визуализации, документирования и архивации информации о состоянии оборудования, для организации дистанционного управления исполнительными арматурами и насосами, для изменения системных и технологических уставок.

1. Визуализация состояния оборудования

2. Изменение технологических уставок.

Система оперирует с двумя видами уставок:

- уставки, характеризующие работу всей линии сатурации в целом («Системные технологические уставки»)

- уставки, предназначенные для формирования условий работы каждого отдельного фильтра в режиме регенерации («Технологические уставки»).

3. Документирование

- Журнал изменения уставок

В журнале фиксируются события изменения Системных Технологических и Технологических уставок. Для каждой сатурации ведётся собственный Журнал.

- Журнал аварий

В журнале Аварий фиксируются:

- аварии заслонок

- выход параметров за границы предельных уровней

- отказ контроллера

- Журнал фильтрации

Журнал фильтрации компонуется по времени начала режима Активной фильтрации на фильтрах определенной Сатурации. Для режима фильтрации каждой из Сатураций ведется собственный журнал.

- Журнал Резерва

В данном журнале фиксируются временные параметры события «Фильтр № сатурации № в резерве».

- Просмотр трендов

В данном окне отображаются временные тренды измеряемых параметров. Например:

- уровень напорного сборника

- уровень не фильтрованного сока

- уровень в сборнике суспензии

- уровень в сборнике фильтрата

- мгновенный расход на производство